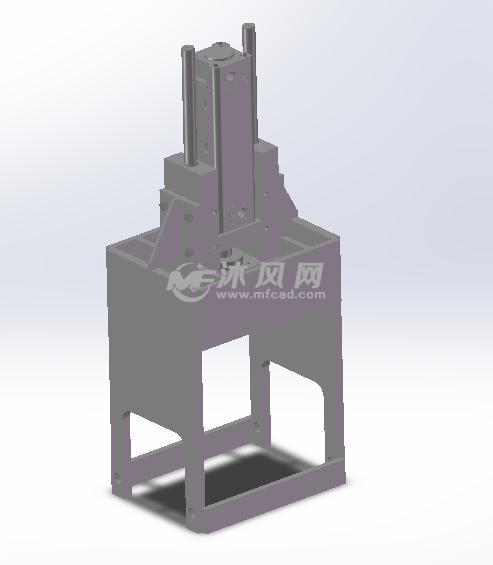

夹送辊机模型

王坤+杜华+郭伟

[摘 要]邯钢邯宝热轧厂2250mm热轧带钢生产线是邯钢首条采用定宽机作为调宽设备的热轧带钢生产线。本文介绍了2250mm热轧生产线定宽机控制系统的组成和控制系统的主要功能,并对定宽机入口夹送辊进行了改进。系统经过改进后,效果良好。

[关键词]热轧;定宽机;控制系统

中图分类号:TG333 文献标识码:A 文章编号:1009-914X(2018)01-0108-01

前言

邯钢邯宝公司热轧厂(以下简称:“热轧厂”)的2250mm热轧生产线主要设备有四座步进梁式加热炉、一架定宽机、两架可逆式粗轧机、七架精轧机和三架卷取机。该生产线是邯钢集团首条采用定宽机作为调宽设备的热轧带钢生产线,机械设备采用德国SMSD公司的间歇式短锤头定宽机,控制系统采用日本TOSHIBA公司的V3000系列控制器。

1 定宽机的工作过程及作用

定宽机位于粗轧高压水除鳞箱之后,粗轧机R1之前。板坯从加热炉送出后由加热炉出钢辊道、除鳞箱辊道输送,经粗轧高压水除鳞箱除鳞后,由定宽机入口辊道运送到定宽机前侧导板内,然后由定宽机前侧导板进行对中,再由定宽机入口辊道、入口夹送辊及出口夹送辊、出口辊道传送进入并通过定宽机侧压操作执行区域,最后经侧压完成定宽的板坯经由定宽机出口辊道、R1输入辊道及入口辊道输送至R1进行后续轧制。

定宽机对板坯的侧压是靠两个对称运动的锤头对板坯进行连续侧压,来实现板坯的调宽和板坯头尾的板形调节。在板坯通过定宽机侧压操作执行区域的过程中,锤头与板坯分别动作,即锤头打开,板坯行进一个侧压位置,锤头侧压到设定宽度,然后锤头打开,板坯再行进一个侧压位置,如此重复运动,直至板坯全长侧压完毕。与立辊轧机相比,定宽机每道次侧压量大,最大可达350mm,从而可以大大减少板坯宽度规格,有利于提高连铸机产量,还可以降低板坯库存量,简化板坯库管理。经定宽机侧压的板坯边部突出量小,经水平轧机轧制后宽展小,产生的鱼尾也较小,有时甚至没有鱼尾,因此可减小切损,提高热轧成材率。

2 定宽机控制系统主要功能

2.1 定宽机的工作模式

空过模式。空过模式共有2种。一种是当板坯长度小于6000mm时,由于板坯长度较短则必须要投入入口、出口夹送辊,通过夹持板坯从而使板坯可以順利通过定宽机。另外一种情况是当板坯的长度大于6000mm时,定宽机的入口与出口夹送辊可以不动作,保持在高位,板坯直接通过定宽机。

定宽模式。定宽机的定宽模式是指定宽机的前、后辊道和入口、出口夹送辊以步进的运动方式夹送坯料通过定宽机侧压操作执行区域。在侧压操作执行区域,板坯被主电机带动的锤头挤压。

2.2 辊道和夹送辊的速度控制

辊道和夹送辊的速度有4种,分别是除鳞速度、送钢速度、定宽速度和跟随速度。

除鳞速度。除鳞速度是指板坯在出钢辊道上启动向下游运钢时,除鳞箱输入辊道、除鳞箱辊道和定宽机前辊道以1.75m/s的速度输送板坯进入和通过除鳞箱。板坯放在出钢辊道后,当除鳞箱入口允许入钢时,除鳞箱输入辊道、除鳞箱辊道启动加速到1.75m/s,出钢辊道跟随除鳞箱区域辊道速度启动送钢,将板坯从加热炉区域输送到主轧线。

送钢速度。送钢速度是指板坯在定宽机前侧导板对中后,板坯进入定宽机侧压操作执行区域时的速度。当空过模式时,定宽机入、出口辊道以送钢速度将带钢送入和送出定宽机的侧压操作执行区域;当定宽模式时,定宽机入口辊道、入口夹送辊以送钢速度将板坯送入,并将带钢坯料的钢头停在距锤头中心线856mm处。

定宽速度。定宽速度是指定宽机工作在定宽模式时,板坯通过侧压操作执行区域时的速度,定宽速度的波形是周期的三角波波形。定宽机入口辊道、定宽机入口夹送辊、定宽机出口夹送辊和定宽机出口辊道,根据单步步距参数的设定,依据跟踪计算,在定宽机主电机偏心轴处于空闲角度范围内完成设定步距的精确输送。

跟随速度。跟随速度是指定宽机出口辊道热检检得板坯通过定宽机的出口夹送辊后,定宽机的出口辊道跟随R1轧机设定的速度送钢。当R1入口辊道热检检得板坯进入R1入口辊道后,定宽机出口辊道停止以跟随速度转动。

2.3 夹送辊的位置与压力控制

定宽机入口夹送辊和出口夹送辊,与定宽机入口、出口辊道配合用于精确传送板坯进入和通过定宽机侧压操作执行区域,实现锤头对板坯的逐段定宽。在板坯未进入夹送辊前,入口夹送辊和出口夹送辊以夹送辊的辊缝为控制对象通过PI调节控制伺服阀先导阀和伺服阀自动定位到L2服务器设定的辊缝;当板坯通过导辊后,根据轧制工艺要求,夹送辊以液压缸的作用压力为控制对象,通过PI调节控制伺服阀先导阀和伺服阀的PI控制入口上夹送辊和出口上夹送辊自动定位到目标压力。

3 定宽机入口夹送辊改进策略

由于入口夹送辊液压缸内泄,造成入口夹送辊夹持力波动,产生误咬钢信号,造成入口夹送辊咬钢或抛钢时跟踪错误。将入口夹送辊咬钢检测值由60KN提高到85KN,防止夹持力波动大于85KN时产生误咬钢信号。且把定宽机出口HMD信号和出口夹送辊咬钢信号添加到入口夹送辊产生咬钢信号的条件中,保证板坯处于SSP中时,不再产生误咬钢信号。

同时定宽机入口夹送辊压力值有时候会有大的波动,如液压调整定宽机入口夹送辊备压,或者定宽机液压站压力不稳有波动,此时就需要继续调整定宽机咬钢的压力限值,经过与液压机械的商议同时观察压力波动变化范围将程序中的此压力值改为100KN。此方法适用于临时解决定宽机入口夹送辊非正常下压的情况,恢复正常之后要改回85KN。

针对上面的压力波动情况,我将定宽机入口夹送辊压力传感器的更换周期由原来的6个月,更改为3个月,即针对关键设备减少更换的周期,到达保证不因此出事故的效果。

3 改进效果

改造后,通过一段时间现场使用情况的观察,入口夹送辊夹持力正常,未再产生跟踪错误,改造效果良好。

按照每周出现两次因产生误信号而退坯的事故,退一块板坯,处理时间需要10分钟,此期间可生产3块钢,按每块钢30吨,每吨利润100元计算,每月可挽回经济损失为:100元×30吨×(1+3)块×2×4(周)=9.6万元。年经济效益为:9.6万元×12=115.2万元。

参考文献

[1] 马净,庄宁宁,刘琴等热连轧宽度自动控制系统的研究与应用伺服控制,2008,17(8):63-65.

[2] 韩春英.热连轧工艺中定宽压力机的性能热点[J].鞍钢技术,2000,(7).endprint