涨知识 解析柴油发动机的蠕墨铸铁技术

晋好澎+赵辉+沙羽

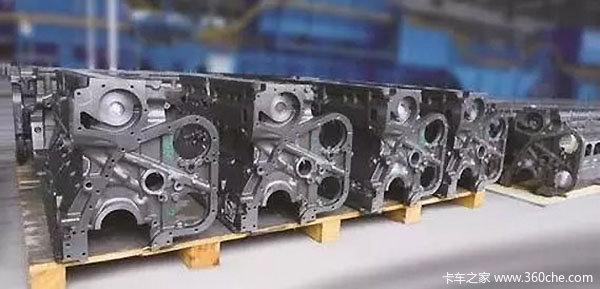

[摘 要]蠕墨铸铁是Morrogh在研究铈处理球铁的过程中开始被世人关注的,基于其有比灰铸铁高的强度和比球铁高的导热性,具有较高的抗热疲劳性能,在铸造业的推广应用很快,如今蠕墨铸铁已经成为发动机缸体(盖)的热门材料,越来越多的轿车发动机和大马力柴油发动机开始采用蠕墨铸铁。我公司主要生产大马力柴油发动机用蠕墨铸铁缸体,通过持续稳定的生产满足质量要求的铸件,确保了我公司发动机的性能优势,也对我集团公司生产出具有竞争力的低成本的蠕铁新产品具有重要意义。众所周知,要取得良好的结果就需要有良好的过程控制能力,本文就我公司蠕墨铸铁缸体生产的其中一个过程制芯过程做一些探讨,以达到抛砖引玉的作用。

[关键词]蠕墨铸铁;缸体;冷芯;制芯

中图分类号:TP391.73;TG24 文献标识码:A 文章编号:1009-914X(2017)39-0053-01

1 砂芯

我公司生产的缸体为高强度薄壁铸件,内腔结构和外形比较复杂,所用砂芯包括主体芯、顶盖芯、水道芯和氣道芯。对于不同的砂芯,根据其结构与使用环境我们使用不同的原材料及制芯设备(此处我公司引进德国曼技术,所有砂芯制芯工艺均为冷芯制芯工艺)。

1.1 原材物料的选择

我公司芯砂配制使用擦洗砂、洛铁矿砂、氧化铁红混合使用,树脂型号为ASK399/697。采用擦洗砂作为基砂主要是考虑其价格优廉且能满足一定的制芯要求。添加洛铁矿砂和氧化铁红的作用主要是增加砂芯抗脉纹及减少铸件气孔、缩松的能力。

①擦洗砂:冷芯盒法多采用石英砂。高质量的石英砂一般含有极少的矿物,该类矿物常为:长石,云母,高岭石,碱性金属氧化物和碳水化合物【1】。这些矿物在一定程度上或多或少会影响石英砂的烧结。在冷芯盒法工艺中,碱性氧化物和碳化物的存在会严重影响砂的可使用性,并且激增催化剂的使用量。高质量的铸造用砂必须具备如下条件:干净、含泥量低、分级和干燥。此外,砂子的形状和表面特征对石英砂的质量也是至关重要的。达到同样的强度,采用较细的砂,树脂的加入量必须增高。必须重视的是,铸件的表面质量和冷芯盒法的成本取决于所采用的石英砂的颗粒尺寸。一般的厂家可能会采用较粗的砂来降低树脂的加入量,而较细的砂具有较高的紧实密度,从而可以生产表面很光滑的铸件。我公司所用擦洗砂为大林和长江擦洗砂,目数为50/100目三筛砂,两家砂均为水洗砂,含泥量较低,二氧化硅含量较高,具有一定的抗烧结能力,实际生产过程中两家砂质量稳定,砂芯强度稳定,使用效果比较理想。

②洛铁矿砂 铬铁矿砂的密度大(4.5g/cm2)、导热性高,因而具有明显的激冷效果。该砂的热膨胀率低,所以不易产生热膨胀方面的铸造缺陷【3】。铬铁矿砂具有黑色光亮的外形。尽管它一般比锆砂粗(通常为AFS#70),但它的抗化学粘砂性能比锆砂强。它同其它砂子相比较,酸耗值稍大些,因此用于呋喃树脂砂时酸固化剂加入量就要多些。除了这点之外,该砂可用于所有常用的粘结剂。铬铁矿砂常用于铸钢件,具有较大的激冷效果;在对质量要求较高的灰铁缸体铸造中也常在水套芯或油道芯中加入部分铬铁矿砂以减少膨胀缺陷的发生。但值得注意的是如果铬铁矿砂同硅砂混杂在一起,它的耐火度就明显下降,再生也困难。我公司所用洛铁矿砂为南非进口砂,目数为50/100目,使用过程中应重点关注Cr2O3的含量以确保其保持较好的抗烧结能力。

③氧化铁红 抗麦纹能力:脉纹产生的根本原因就是石英砂在高温铁水的作用下发生了相变,因此产生了体积膨胀,从而产生了应力,当应力作用大于砂芯表面强度时,砂芯表面开裂形成裂纹,液态金属即渗入其中,在铸件表面上形成毛刺状凸起即脉纹。而如果在树脂砂中加入0.6%-1%的氧化铁粉,当金属液浇入后,其可以减少型芯在受热状态下突然改变体积,提高砂芯的导热性;其次可以加速和提高型芯的热变形,有一种补偿体积变化的能力;再次其可与砂芯中的二氧化硅、三氧化二铝等在高温下形成低熔点化合物,能与型芯颗粒粘结起来阻止型面开裂。

防止气孔的能力:使用树脂砂生产砂芯,在浇注过程中砂芯中的树脂会释放出大量的氮气,而如果这些气体不能及时排出,就会在铸件中形成气孔。我公司使用氧化铁粉来吸收氮气,至于其机理到目前为止并未形成一个统一的认知,且由于我公司混砂时氧化铁粉的加入量仅为0.4%低于上述0.6%-1%,而铸件质量未出现明显波动,甚至个别工程师还提出通过去除氧化铁粉降低树脂加入量的工艺来取代洛铁矿砂加氧化铁粉的工艺。

我公司所用氧化铁粉为红色的,主要成分为Fe2O3(赤铁矿),工艺要求无结块、含水量≤1%,市面上还有黑色氧化铁粉Fe3O4(磁铁矿)及褐铁矿(主要为Fe2O3、SiO2、Al2O3的混合物)。

④树脂

树脂组分Ⅰ:为液态酚醛树脂。淡黄色透明液体,易燃(闪点大于48.9℃)

树脂组分Ⅱ:为液态聚异氰酸脂,褐色液体,易燃,(闪点大于48.9℃)

组分Ⅱ对水份要求极为苛刻,易与水发生反应,在吹气硬化过程中不能再与组分Ⅰ聚合,造成砂芯硬化不良或根本不硬化;因此要严格控制原砂、压缩空气及树脂中的水分。

1.2 制芯设备

我公司主体芯制芯设备为FA制芯中心,其他砂芯使用明志冷芯机制芯。所有砂芯均为水平分型制芯。鉴于此文主要是针对制芯工艺方面的探讨,设备组成方面此文不做赘述,至于生产过程中设备各参数的设定,应根据现场实际情况结合技术要求范围来灵活控制。

① 制芯工艺(冷芯)

冷芯盒法制芯是指用气体或气雾催化剂(或固化剂)在室温下催化树脂砂瞬时固化的工艺方法。共同特点是:硬化速度快、制芯效率高、芯砂可使用时间长、砂芯尺寸精密度高及节约能源等,适合大批量复杂砂芯的生产。【2】冷芯盒法可分为:三乙胺法、SO2法、CO2树脂法和β-set法。 冷芯盒制芯工艺所用的粘结剂是液态酚醛树脂和液态聚异氰酸脂组成的二元粘结剂。液态酚醛树脂(即组分Ⅰ)在三乙胺(TEA)催化剂的作用下,与聚异氰酸脂(组分Ⅱ)反应生成脲烷而迅速固化,使砂芯获得较高的硬度。液态酚醛树脂和液态聚异氰酸脂两种粘结剂的加入最佳比例为55:45,这样可以得到高强度、低发气的砂芯;粘结剂的加入量一般为1.2%-2.0%(占原砂重量),两种粘结剂可以同时加入也可以分别加入。混砂机可分为间歇式混砂机和连续式混砂机,最佳的混砂时间根据粘结剂、固化剂用量及操作工艺而定。混砂时间太短,芯盒容易粘砂、强度也低。芯砂混制好以后,由混砂机输送到射芯机射筒内,在一定压力下射到模具芯盒内;射制完成后向芯盒内吹胺固化,形成需要的砂芯。一般三乙胺以空气的2%与空气混合,在2bar的压力下吹入制成的砂芯,一般砂芯在几秒到十几秒内迅速固化。

结论:缸体砂芯结构复杂,砂芯质量轻微的波动就可能形成铸件缺陷,生产过程中应严格控制制芯过程质量,确保砂芯质量符合要求。选择合格的原材物料是生产合格砂芯的基础,工艺的优化是提升砂芯质量有效手段,设备的稳定是持续稳定生产合格砂芯的有力保障。

参考文献

[1] 英国铸铁研究协会(BCIRA)

[2] 现代铸铁 隋国洪;惠彦芳;侯润平 FA制芯中心及其锁芯工艺在缸体上的应用2002.08

[3] 热加工工艺 刘文川;谭勇;佘健昌 树脂砂制芯工艺方法及其适用性1992.03endprint