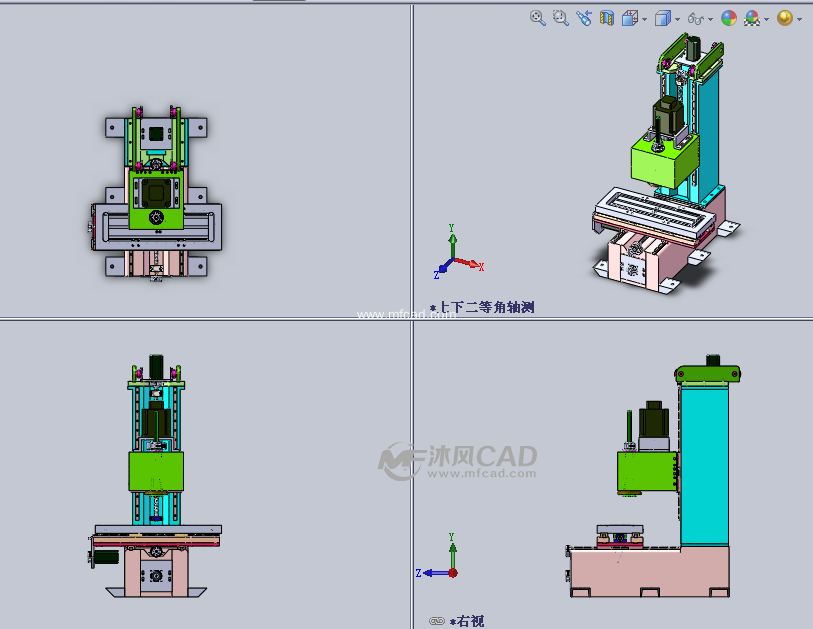

CNC加工中心设计模型

余蔚荔++李克天

摘 要: 以往设计出的数控加工路径最优调度模型往往过于注重对数控加工能耗的优化,导致模型收敛性较差,对数控加工效率的优化能力不强。基于上述原因,在保证合理的加工能耗基础上,设计数控加工路径最优调度模型。通过构建数控加工任务DAG模型,对数控加工中的重要路径进行有效提取。对数控加工任务DAG模型进行优化,获取到数控加工路径最优调度模型的顺序模型、并列模型和支线模型。三个模型分别针对任务量较少、任务量较多以及单任务且多路径的数控加工重要路径进行最优调度,并进一步给出以微处理器为中心的硬件架构,对模型进行实现。实验结果表明,所设计的模型具有较好的收敛性和较强的数控加工效率优化能力。

关键词: 数控加工路径; 最优调度模型; 硬件架构; 模型优化

中图分类号: TN911?34; TP273.5 文献标识码: A 文章编号: 1004?373X(2017)12?0101?04

Abstract: The previously?designed optimal scheduling model of numerical control machining path often pays too much attention on the optimization of numerical control energy consumption, which causes the poor model convergence, and weak optimization ability for numerical control machining efficiency. Because of the above reasons, an optimal scheduling model of numerical control machining path was designed, which can still ensure the reasonable process energy consumption. The DAG model of numerical control machining task is optimized to acquire the sequence model, parallel model and branch model of the optimal scheduling model for numerical control machining path. The three models are used to carry out optimal scheduling for the important paths of multi?path numerical control machining with light task, heavy task and single task. The hardware architecture taking the microprocessor as its center is given. The experimental result shows that the designed model has good convergence, and strong optimization ability for numerical control machining efficiency.

Keywords: numerical control machining path; optimal scheduling model; hardware architecture; model optimization

0 引 言

中国的制造业世界闻名,数控加工是制造业的重要项目,但数控加工带来的高能耗和高污染给我国带来了不好的影响,人们期望提高数控加工的能源利用率,减少废物排放。为此,相关的学术人员通过对数控加工路径进行最优调度,来实现节能减排的目的[1]。以往设计出数控加工路径的最优调度模型往往过于注重对数控加工能耗的优化,导致模型收敛性较差,对数控加工效率的优化能力不强[2]。为此,以一种新的理念设计并实现数控加工路径的最优调度模型。

文献[3]对一种排列理论的数控加工路径最优调度模型进行了设计与实现。该模型以顺序型的调度方式,再通过核心管理芯片实施整体管控,使复杂的数控加工流程得以简化。模型具有较好的收敛性,使其他性能较弱。文献[4]通过列表启发算法对数控加工路径最优调度模型进行了实现,设计出一种能够依据数控加工任务等级进行调度的模型,但该模型对数控加工效率的优化能力不强。文献[5]设计基于全软件的数控加工路径最优调度模型。这种模型对数控加工效率的优化能力较强,但接线复杂、运算量大,因此实现较难。文献[6]使用运动管理器设计出一种收敛性极好的数控加工路径最优调度模型,运动管理器能够以并轴的方式对数控加工路径进行调度,但灵活性不强,与数控加工系统的兼容性也不强。

在数控加工中,路径最优调度不仅能够提高数控加工系统的能源利用率,也能够在一定程度上增强工件质量。先对数控加工路径最优调度模型进行具体设计和硬件实现。

1 数控加工路径的最优调度模型设计与实现

1.1 数控加工中重要路径的提取

为了使所设计的数控加工路径最优调度模型能够具备较强的数控加工效率优化能力,需要先对数控加工中的重要路径进行有效提取,再数控加工中重要路径的一些相关定义进行了阐述,包括路径距离、最优路径、任务流长度、路径持续时间以及最优路径任务。

路径距离是指在对数控加工任务流进行调度的情况下,任意路径上的任务量所占用的路径长度。最优路径可表示路径距离的最大数值,是所设计的数控加工路径最优调度模型应获取的最终结果。任务流长度是最优路径中的任务数据量编码长度。路径持续时间用来表示数控加工路径中,任务结束时间与任务开始时间之差,对时间的采集是在路径节点上完成的;最优路径任务是指路径持续时间为零值情况下的数控加工路径,最优路径任务所对应的路径便是数控加工中的重要路径[7]。

根据上述定义能够得知,获取数控加工中的最优路径任务是实现模型最优调度的前提,为了对重要路径进行提取,所设计的模型使用新组件(Database Availability Group,DAG)数据库构建出一个数控加工任务DAG模型,如图1所示。DAG数据库具有非常强的实用性,能够有效模拟数控加工系统的各调度节点结构,对任务的工作流程记忆力较强[8]。

由图1可知,数控加工任务DAG模型中的方框代表调度节点,调度节点中的数据是数控加工任务,根据各调度节点间的任务传输路径可对路径持续时间进行统计,随机给予模型中控制节点一个任务开始时间,其他调度节点的路径持续实现统计表如表1所示。

从表1中可看出,X1,X2,X4,X5和X9的路径持续时间为0,其相对应的调度节点任务传输路径便是数控加工中的重要路径,所设计的数控加工路径最优调度模型将针对这些重要路径进行调度。

1.2 数控加工路径最优调度模型的构建

数控加工路径最优调度模型的实质就是对数控加工任务DAG模型的优化,越简约的模型越能将数控加工任务分配到最优路径上[9]。由于数控加工能耗的限制,需要使用三種方法分别进行数控加工任务DAG模型的优化,优化后获取到的数控加工路径最优调度模型分为三种,分别是顺序模型、并列模型和支线模型,三种模型示意图如图2~图4所示。

分析图2~图4得知,数控加工路径最优调度顺序模型将数控加工任务DAG模型中的调度节点以任务顺序进行了排列优化。这种模型执行数控加工任务所需的总时间是每个调度节点的执行时间总和,如下:

式中:表示数控加工任务数量;是其序列;表示调度节点执行时间集合。数控加工路径最优调度顺序模型适合对任务量不多的数控加工路径进行调度,其优点是模型收敛性好,任务实现误差小。

对于任务量非常多的数控加工路径,通过数控加工路径最优调度并列模型对其实施全局化调度工作,这种模型能够实现多任务路径同时调度,并将调度成果进行汇总,可获取较好的数控加工效率。用代表调度节点执行时间集合中的元素,则并列模型的任务执行总时间可表示为:

数控加工路径最优调度模型中的顺序模型和并列模型,都是建立在一个数控加工任务最多只能进入到一个路径进行调度的基础上,对于单任务且多路径的最优调度,应使用数控加工路径最优调度支线模型。如图4所示,在支线模型的第一条分支上,如果任务X2与任务X3的调度节点执行时间满足,那么会出现任务X5后面的分支执行时间延迟现象,此时的支线模型任务执行总时间可用式(2)表示。同理,如果,支线模型任务执行总时间则应用式(1)表示。

1.3 数控加工路径最优调度模型的实现

为了保证所设计的数控加工路径最优调度模型拥有较强的数控加工效率优化能力,并有效维持模型良好的收敛性,将4个微处理器并行安装在数控加工系统的路径节点,对系统的数控转轴实施管控,避免所设计的模型因路径调度工作太繁重而出现性能降低现象。图5为模型硬件架构图。

由图5可知,所设计的数控加工路径最优调度模型硬件架构是比较容易实现的,这得益于总线的加入,使计算机与数控加工系统能够经由4个微处理器进行连接和路径最优调度数据的交互。数控加工系统拥有4个数控转轴,x轴、y轴和z轴组成了一个数控加工坐标系,该坐标系经由主轴进行控制,因此,与主轴相对应的微处理器就是主控微处理器。

主控微处理器需要安装两个芯片,分别是ARM芯片和DSP芯片,其他微处理器只需安装ARM芯片。ARM芯片的能耗低、执行效率高,DSP芯片则拥有更强的数据处理能力[10]。总体来说,4个微处理器能够较好地实现数控加工路径最优调度模型的调度工作。与数控加工系统转轴相连的是电机组,也就是数控加工路径最优调度模型的下机位,用来进行路径最优调度工作的显示工作。

2 实验结果分析

数控加工路径最优调度模型的收敛性和数控加工效率优化能力,是衡量模型市场价值的重要评估参数,因此,需要进行一次实验。实验场所是我国某大型机械制造公司。该公司的数控加工系统采用软件与硬件相结合的工作方式,自动化水平较高,实验平台起点较高,因此所获取到的实验数据更加准确。本文实验环境如图6所示。

为了更加明确地去体现本文模型的优异性能,选取两个参照组(包括列表启发算法模型和全软件模型)与本文模型进行对比说明。

在进行模型收敛性的对比实验中,对三个模型在数控加工路径的能源利用率和废物回收率上的收敛性进行了验证,见图7、图8。模型进入到收敛状态时的迭代次数越少,其收敛性就越好。本文模型在两次实验中进入到收敛状态时的迭代次数分别为9次和41次。列表启发算法模型为42次和48次。全软件模型在废物回收率上收敛性的迭代为45次,而在废物回收率上无收敛性。

数控加工路径最优调度模型的数控加工效率优化能力直接体现在:数控加工系统在依据模型给出的路径调度方案进行加工的情况下的元件产能,因此,元件产能的增长与模型的数控加工效率优化能力成正比。基于上述原因,实验使用三个模型分别对三台状态、规格相同的数控加工系统进行12 h的路径最优调度,对比并统计出三个模型下的系统元件产能增长率,绘制于图9中,由图9可知,本文模型的数控加工效率优化能力要高于其他两个模型。

综上所述,本文设计的数控加工路径最优调度模型被赋予了较好的收敛性,并拥有很强的数控加工效率优化能力。

3 结 论

在数控加工中,路径最优调度不仅能够提高数控加工系统的能源利用率,也能够在一定程度上增强工件质量。因此,本文以一种新的理念,在保证合理加工能耗的基础上,对数控加工路径最优调度模型进行了设计与实现。本文模型在某大型机械制造公司进行了收敛性和数控加工效率的验证,并通过对比说明方式获取本文模型性能的具体数值。实验结果表明,本文模型被赋予了较好的收敛性,并且对数控加工效率具有较强的优化能力。

参考文献

[1] 周光辉,苗发祥,李彦广.数控加工中心任务与刀具集成调度模型及改进自适应遗传算法[J].西安交通大学学报,2014,48(12):1?7.

[2] 薛明.恶劣天气因素下最优车辆路线调度路径选择[J].计算机仿真,2015,32(3):210?212.

[3] 樊凯,梁志宏.云计算信息安全平台的均衡设计方法[J].现代电子技术,2016,39(4):81?85.

[4] 薛明,许德刚.基于云网格集成调度的防拥堵车辆路径规划算法[J].计算机科学,2015,42(7):295?299.

[5] 雷伟军,程筱胜,戴宁,等.基于改进遗传算法的多模型加工路径规划[J].机械工程学报,2014,50(11):153?161.

[6] 杨梅,赵克全.基于多目标规划模型的校车最优配置与调度方案[J].西南师范大学学报(自然科学版),2014,39(6):50?54.

[7] 禹美凤,蒋美仙,张烨,等.基于供应链协同的物流配送路径调度优化[J].成组技术与生产现代化,2014,31(1):29?33.

[8] 王维哲,赵伟.引入神经网络的应急调度系统设计[J].现代电子技术,2016,39(4):41?43.

[9] 黄国兵,金勇,贾荣兴,等.某电能量远方终端双平面网络接口设计[J].西安工程大学学报,2016,30(1):102?106.

[10] 黄裕春,王宏,文福拴.含区间数的电力应急网络最优调度路径的确定[J].电力系统及其自动化学报,2015,27(1):19?25.