MES制造执行系统

刘艳新

[摘 要]本文以河北中兴汽车制造有限公司为案例,介绍实施制造执行系统MES的主要内容,功能模块,实现的管理效益,对面临的问题进行分析,提出具体的解决措施和建议,以便给其它企业实施MES系统提供借鉴。

[关键词] MES 物流配送 质量追溯 计划排程

中图分类号:TP391.73 文献标识码:A 文章编号:1009-914X(2016)12-0066-01

一、 研究背景介绍

河北中兴汽车制造有限公司,集乘用车、商用车以及零部件生产于一体,自1999年公司合资以来,建立了企业资源管理ERP为核心,销售DMS系统,生产制造MES系统,研发PDM管理等的各种管理应用系统,业务链信息化覆盖全面,是河北省信息化示范企业之一。

中兴汽车商用车生产基地,年产5万量,车型品种达200多种,按订单式生产。制造过程的质量,成本,交期是管理的核心,为获得真实的制造过程的数据,实现制造过程透明化,以便进行管理改善。从车间入手,进行信息化的建设。自2007年以来,以生产控制系统BCS为基础,实施了生产监控的管理,2008年实施ERP后,进行升级,建立了与企业资源计划ERP与销售电子商务DMS为集成的MES制造管理系统。逐年进行MES系统的改进,在车间进行了无线网络的建设,细化到生产线级的管理,采用PDA手持设备改善质量信息收集方式,实施了零件质量追溯管理,物料配送管理,计划排程等内容。

二、 实施的主要内容

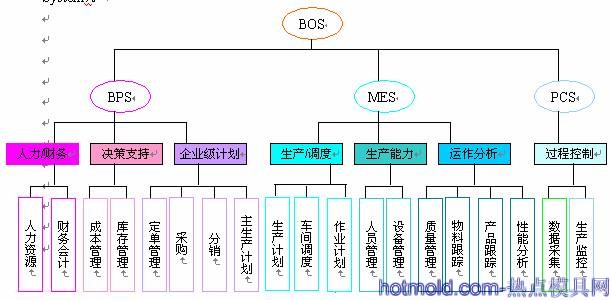

MES制造系统是生产执行层面的管理系统,主要涉及生产计划与排程,在线车辆生产跟踪,工序零件质量管理,物料配送等主要几个领域。按订单生产,主要接收销售电子商务DMS系统的销售计划和销售订单,安排生产计划和生产排程。生产排程在企业资源计划ERP系统中生成生产订单,车间的车辆下线,自动触发ERP的生产订单的报工完成。ERP生产订单的使用材料,是物料配送计划的生成依据,产生配送单,配送单在ERP中确认,产生结算单。这三个系统高度集成,保证了订单从经销商一提交,到排程,生产过程,到车辆入库,全程进行跟踪管理。

(1) 计划排程

主要是订单与车辆资源的匹配,生产排程的发布管理。中兴汽车按客户订单进行生产,加以部分预测订单进行产能平衡。接收销售电子商务DMS的销售订单,首先进行订单与车辆资源的自动匹配,以判定哪些订单进行排程生产,哪些订单有库存不必生产,哪些订单可与生产线上预测订单进行匹配。自动化的订单匹配管理,避免车辆库存资金的占压,及时响应了客户需求。

对于有限产能的生产条件,生产线对某种车型的限产要求,按利润及交期的优先排产策略要求,零件库存配套资源情况,订单日排程的功能,可按条件进行车辆的生产排程,提供高效的生产排程方案,生产计划员只进行微调,便可高效生成各车间的日排程。

(2) 生产监控

在焊装车间和涂装车间,建立了车间级的信息收集模式,在总装车间建立了生产线级的信息收集模式,包括内饰线,底盘线,成车线,检测线,调试线的车辆上下线数据。同时对生产线过程中的甩车现象进行管理要求,录入甩车的原因,可监控车辆的生产过程,各车间的制造交期。找出生产瓶颈,以便保证交期。

(3) 质量管理

工厂过程质量信息包括零部件进质质量,零部件的工序质量,整车的车间检验质量。生产车间现场使用了PDI手持设备,使原来的繁重的人工录入解脱出来,系统快速、准确的数据收集节省了大量的人力成本和时间成本。公司建立了质量数据指标体系,本系统提供了各种指标KPI的数据,例如制造过程千台缺陷数,故障频次等。质量方面的各种报表明细,控制图,提供给质量分析人员进行分析,是质量管理工作的有效工具。能根据图表数据变化点,追溯到产生变化的质量事件。

对关键零件进行了质量追溯管理,随车检验卡列出了关键件明细,及零件的供应商,在实际装配过程中,对供应商进行记录,作为装配档案管理。售后服务部门,在进行配件的供应,技术维修指导,零件召回等管理中,依据就是装配档案。

(4) 物料管理

主要管理的范围有物料配送计划,配送单生成,配送单的确认接收。物料配送计划是由ERP的生产订单使用材料,再与采购合同的物料供应商进行计算生成,通过MES系统进行配送计划的发布。第三方物流公司3PL在接收配送计划后,对于物料不能满足的情况,通过MES系统进行反馈。物流管理人员,实时监控物料准确阶段的异常,及时进行物料的调度,保证物料按时配送到生产车间。对于序列供料,MES系统按生产排程顺序计算出物料的配送顺序,对于大件物料,如发动机,座椅,仪表板等,支持按生产顺序进行配送的管理。

每种车型的标准材料成本和实际成本,可通过ERP系统获得,MES系统的物料接收确认,是供应商结算的依据。各车间的在制品资金占压,可实时能过报表进行预警。

(5) 设备管理

主要包括生产车间设备台帐,设备故障部位及故障模式,设备故障的记录。根据故障记录,进行了停机时间的报表统计分析,对于设备维修,设备对生产线造成的停工时间进行管理。

三、 实现的效益

(1)为生产管理提供信息化管理工具,提供了唯一的共享数据源,提升了管理效率。

(2)促进了企业精细化管理,规范和优化了生产管理流程。为管理决策提供数据,从而促进了管理改善,增强了企业竞争力。

(3)实现了订单交期,制造成本,零件和整车质量的管理,为企业生产降本增效,提高了企业的经济效益。

四、 存在的问题分析

(1)车间生产线的车辆上下线的数据,人工进行录入的方式,难免有些不及时,与实际车辆上线的时间不一致,给管理上带来一些不必要的困扰。建议可利用RFID技术,实现车辆的自动数据采集,这也是当前多数企业生产信息化的趋势,以实现对产品生产过程自动跟踪。

(2)生产装配过程,可采取一些防错措施,对于某些订单客户的要求,对一些零件指定供应商的,可以细化管理,进行装配前的零件条码扫描,以确保零件装配正确。

(3)自动化设备的数据收集,可根据设备自动化程度,收集设备工作状态的数据,进行报警。检测线设备的数据可以进行统一收集,进行质量数据分析,作为零件质量改进工作依据,以便改进零件质量,提升产品品质。

五、 结束语

中兴汽车通过MES实施过程,实践证明,将先进的技术手段和科学的管理方法,结合应用系统进行自主研发实施,可以实现生产过程的有效管理。在均衡化的有限产能生产条件下,可以有效支持生产排程,物料配送,零件质量改进等工作,为其他企业实施MES系统提供了借鉴。