...机的连锁4自保系统催化裂化是个非常危险的工程,特别是在非正常...

蒋林

[摘 要]本文通过对比催化裂化装置稳定系统蒸汽置换空气和氮气置换空气的方案,展现出氮气置换在多方面要优于蒸汽置换,为稳定系统开工置换空气过程提供了新思路。

[关键词]催化裂化 开工 氮气置换

中图分类号:TQ028.8 文献标识码:A 文章编号:1009-914X(2016)22-0095-02

1 装置简介

重油催化裂化装置是重要的石油二次加工手段,催化裂化装置的生产稳定性决定着整个炼油厂的经济效益。因此催化裂化装置能否顺利开工停工是非常重要的。稳定系统是催化裂化装置中分离汽油和液化气的系统,催化裂化乃至整个炼油厂生产的高附加值产品来源于此。所以如何保证稳定系统不受开工压力温度变化的冲击将对装置长周期运行有着重要影响和意义。本文所涉及的催化裂化装置是于1989年建成投产的80万吨/年重油催化裂化装置。

2 蒸汽置换方案简介

2015年之前该装置稳定系统一直以蒸汽进行置换操作。

主要流程:

1)用1.0MPa蒸汽将系统内空气赶净,同时利用蒸汽的压力对稳定系统进行漏点检查。

2)停止向系统充蒸汽,当系统压力下降到0.1MPa以下后向系统内充瓦斯。当系统压力达到瓦斯官网压力后停止瓦斯充压。

3)从装置外引汽油,稳定三塔循环。

3氮气置换方案简介

2015年6月该装置首次尝试氮气进行置换操作

主要流程:

1)用低压氮气向系统充压,当压力达到0.5MPa后,放压回到0.1MPa以下,如此进行三遍。

2)采样化验,如果氧含量大于1%,继续进行置换,重复1)的步骤,如果氧含量小于1%,停止进行置换,进行漏点检查。

3)检查结束后,系统放压。当系统压力下降到0.1MPa以下后向系统内充瓦斯。当系统压力达到瓦斯管网压力后停止瓦斯充压。

4)从装置外引汽油,稳定三塔循环。

4 两种方法对比

两种方法主要区别在于赶空气的过程,第一种使用1.0MPa蒸汽进行的,第二种是通过氮气进行的。

4.1 费用差别:

按蒸汽每吨140元,氮气每标立1元,稳定系统总体积为533m3,蒸汽充压最终为1.0MPa,氮气充压最终为0.6MPa。

蒸汽的费用的计算:

1.0MPa饱和蒸汽的温度为184℃,标况下每摩尔的气体体积为22.4L

因此根据理想气体方程有:

P标V标/T标=P蒸汽V蒸汽/T蒸汽

其中P标、V标、T标 为标准状态气体的压力、体积和温度

P蒸汽、V蒸汽、T蒸汽 为系统状态下的蒸汽的压力、体积和温度

因此得出V蒸汽= P标V标T蒸汽/T标P蒸汽=5.39×10-5m3/mol

即系统充压状态下每摩尔水蒸气的体积为5.39×10-5m3

因此系统中蒸汽的摩尔数n蒸汽=V系统/V蒸汽=9.89mol

蒸汽的摩尔质量为18g/mol

因此系统中蒸汽质量m蒸汽=18×9.89×106=177.94t

蒸汽费用=单价×蒸汽质量=140×177.94=24911.6元

氮气费用计算:

0.6MPa氮气,常温情况下温度为20℃

因此根据理想气体方程有:

P标V标/T标=P氮气V氮气/T氮气

其中P标、V标、T标 为标准状态气体的压力、体积和温度

P氮气、V氮气、T氮气 为系统状态下的氮气的压力、体积和温度

因此1标立的氮气在系统状态下的体积

V氮气=P标V标T氮气/T标P氮气=0.153 m3/Nm3

系统体积下氮气的标立数V标氮气=V系统/V氮气=3476.3 Nm3

由于氮气置换状态下需要进行三次置换因此需要体积数量为10428.97 Nm3

氮气单价按1元/Nm3计算,使用氮气置换费用为10429元。

从表中可以看出使用蒸汽的费用远远大于使用氮气的费用,因此从经济角度氮气置换要优于蒸汽进行置换。

4.2 操作性对比

蒸汽置换主要是通过蒸汽对空气进行吹赶,由于设计时就以蒸汽吹扫试压,稳定系统蒸汽吹扫点较多,每个塔塔底和泵的出入口阀都有相应的蒸汽线。操作起来相对方便。相对于初始设计已有充足的注入点的蒸汽置换来说,氮气置换只有少数的几个点。相比于蒸汽置换的速率和效率来说要低很多。

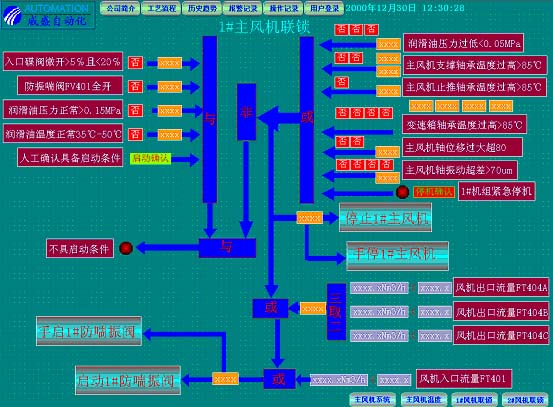

从图1中可以看出供给稳定系统置换的氮气注入点总共有两路,一路来自干气外送线反吹至系统,一路通过稳定塔底H301汽油凝缩油换热器管程出口。因此在整个系统中拥有四个末端。两点为稳定系统的进料处,粗汽油和压缩富气,另外两点为稳定系统的出料,液态烃和稳定汽油。用氮气置换方法操作时需要进行氧含量的检测,检测位置即以上四点末端的位置。

因此目前看来由于系统并没有设计氮气置换的流程,所以氮气置换的操作层面上较蒸汽置换存在一定的劣势,但是随着技术的改进和新流程的引入会大大降低氮气置换操作的复杂性。

4.3 投用前安全检查(PSSR)

化工装置开工时对装置整体的检查是必不可少的,因此在置换期间对于开工装置漏点的检查也是非常重要的环节。因此置换期间能否最大程度的检查出装置开工前的问题将对装置开工后的长周期运行起到至关重要的作用。

使用蒸汽置换时,压力最高可以试到稳定系统的操作压力1.0MPa,温度可以达184℃。然和对于稳定系统来说正常操作并没有过高的温度,184℃的高温往往会对空冷水冷等冷却装置造成冲击。尤其针对稳定部分钛管冷却器是严禁通入蒸汽的,因此在检验过程中需要将冷却器旁路以继续充压。但使用氮气置换进行检查试压时就避免了过高的温度对于设备的冲击,常温的氮气可以在低温系统中进行查漏工作。

然而在检查过程中蒸汽更容易发现较大的漏点,由于蒸汽本身的性质,当进入到外界环境中将会形成雾气,比较容易发现。可是当氮气从系统中漏点来到外界环境时由于自身性质与空气极为相似,所以对于漏点很难察觉。此时就要借助肥皂水气泡的方式来检查漏点,因此这时需要较大的人力来对每一个密封点进行仔细的检查。

但是针对较小的漏点由于蒸汽冷凝的性质在泄漏时会冷凝成较大的颗粒,因此对于阀门格兰等较小的空隙很难发现漏点,在15年和16年两个开工周期中就可以很明显的发现这一特点,14年开工时并没有发现稳定区域控制阀的格兰泄漏情况,但当开工后,由于汽油的渗透性较强,补充吸收剂控制阀和汽油外送控制阀格兰都有轻微的渗油现象。然而在15年开工时,通过肥皂水气泡发现稳定区域多处控制阀格兰泄漏情况,并当时解决,最后在15-16年这一年多的运行周期里没有出现过控制阀格兰泄漏的情况。

综合以上所说的,在投用前安全检查中,蒸汽试压可以试到更接近的压力,氮气可以试到更适合的温度并保护设备,

4.4置换的安全性

在炼油企业中安全永远是摆在第一位的,如何保证装置的安全开工和运行就变得尤为重要。蒸汽吹扫常年困扰大家的一个难题就是蒸汽的水击,俗称“打水锤”。这主要是由于蒸汽通入了冷凝水中管道内沸腾的水就如同铁锤一样打击着管壁,随之带来的是巨大声响和管线的震动。

因此在蒸汽置换空气的操作中蒸汽水击便是常有的事情,即使在如何注意,在开工过程中由于冷凝水的存在也会有轻微的水击震动现象,这种情况的产生无疑对管线是巨大的冲击。也有很多时候新开工的装置会因为蒸汽水击造成焊口开裂,不得不再一次停下来对焊口进行修补,耽误了工期,损坏了设备。该装置在多年稳定系统置换过程中也出现过类似情况,法兰密封面水击打漏也是多次发生。其中14年开工过程中由于水击致使1.0MPa蒸汽装置内主线焊口开裂。

然而在氮气置换过程中并不会出现蒸汽这种水击的情况,更好的保护了设备,也保证了开工后装置的平稳运行。

氮气不仅在设备保护上优于蒸汽置换,同时在人员的保护上也优于蒸汽置换。稳定系统是催化裂化装置中温度较低的区域,多以常温至100℃的温度为主,因此很多管线是裸露在外没有保温的。因此在蒸汽置换时这些裸露的管线就成为了一根根180℃的加热管。在开工时现场操作人员较多,难免在操作时会与管壁发生接触,稍有不慎将对皮肤造成烫伤。如果位置恰巧在脸部或者眼部很有可能造成无法挽回的结果。因此氮气置换在人员的保护上也要优于蒸汽置换。

5 总结

综上所述,氮气置换在经济性、可检查性和安全性上都要优于蒸汽置换,只在操作性上略逊于蒸汽置换。

6 结束语

经过本次氮气置换的尝试,发现了氮气置换对稳定系统开工的诸多好处,本装置将继续采用氮气置换的方式进行稳定开工的处理,同时也将利用该经验尝试对分馏系统顶油气和顶回流系统进行探索研究。